Hier haben wir Ihnen die häufig gestellte Fragen und deren Antworten bereit gestellt.

Sie haben weitere Fragen? Sprechen Sie uns an, wir helfen Ihnen gern.

| … eine Diamantpaste | Ein Hochleistungs- Schleif-und Poliermittel. Sie besteht aus einer Mischung medizinischer Wachse, die maschinell mit Diamant homogenisiert wurden. |

| … eine Diamantsuspension | Eine Mischung von Diamant als schleifaktive Substanz in einer Flüssigkeit, also fest und flüssig, deren Eigenschaft ein optimales Ergebnis ergibt. Dazu dispergieren Diamantkörnungsgrößen agglomeratfrei – also ohne Zusammenballung von Einzelpartikeln – in ausgewählte Flüssigkeiten. Durch den Zusatz von Stabilisatoren wird das Absetzen der schweren Diamantpartikel verzögert und unterstützt die hohe Spanleistung des Produkts. |

| … eine Diamantemulsion | Ein feinst verteiltes Gemisch zweier eigentlich nicht mischbarer Flüssigkeiten, z.B. Wasser und Öl, mit Diamant als schleifaktiver Substanz |

| … ein Fluid | Ein Gemisch von Flüssigkeiten, die auf die Löslichkeit und Mischbarkeit von Diamantpasten abgestimmt sind. |

| … ein Naturdiamant | Ein natürlich vorkommendes Mineral aus reinem Kohlenstoff. Es zeichnet sich, auch bei den Mikrokörnungsgrößen, durch eine sehr blockige Kornform mit sehr vielen scharfen Schneiden aus. Das Ergebnis ist eine hohe, sehr gleichmäßige Abtragsleistung. Farbe: glasig, weiß, hellgrau |

| … ein synthetischer Diamant (monokristallin) | Die Herstellung erfolgt durch „normale“ Synthese. Hier wird Graphit unter Druck und Hitze, und einem Katalysator in Diamant umgewandelt. Die Kristalle haben eine splittrige bis blockige Kornform und damit eine hohe Abtragsleistung. Farbe: grau, grünlich, gelb |

| … ein synthetischer Diamant (polykristallin) | Die Umwandlung von Graphit in Diamant erfolgt durch Explosion in einer geschlossenen Kapsel. Die Diamanten sind rundlich, offenporig und brüchig. Die „Vielkristalle“ zerfallen bei Druck in viele kleinere Partikel. Dieser Diamant eignet sich, ab Körnungsgröße 3 µm, für Diamantsuspensionen und deren Einsatz auf Läppmaschinen. Farbe: schwarz |

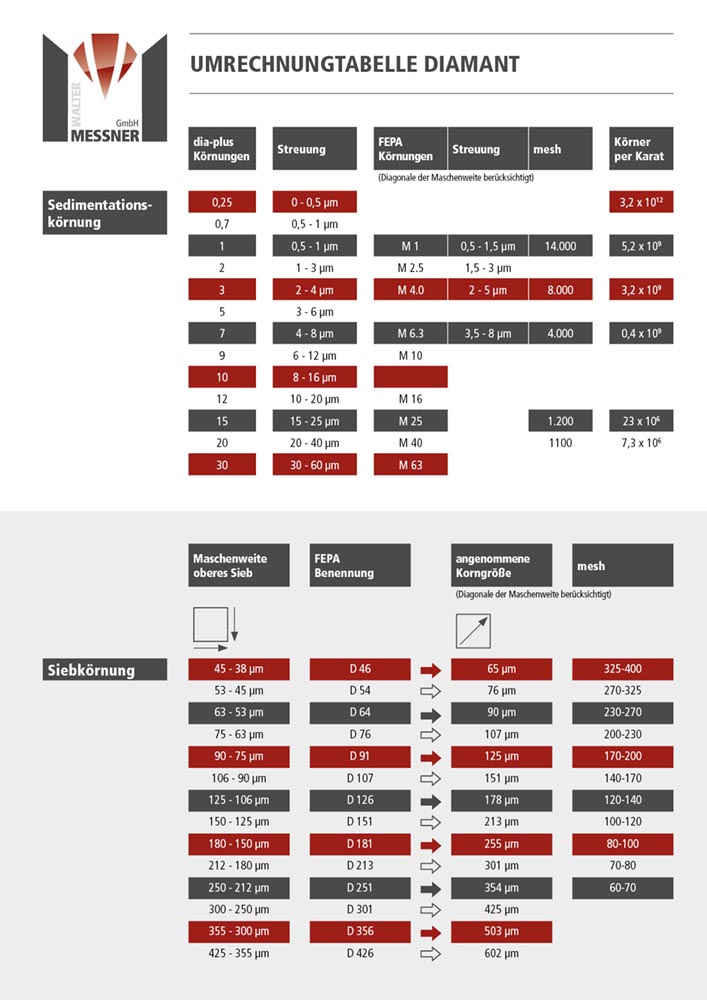

| … eine Körnungsgröße | Diamant wird nach seiner Größe in Körnungsgrößen eingeteilt. Diese werden durch Siebgrößen angegeben. Der Diamant wird hergestellt und danach durch standardisierte Siebe gegeben. Anschließend wird das Ergebnis mikroskopisch, sowie mittels Laserstreuung kontrolliert. |

| … eine Kornform | Die Diamantpartikel werden nach Kornform sortiert. Die Auswahl erfolgt im Hinblick auf die späteren Einsatzgebiete, z.B. Steinbearbeitung, galvanische Werkzeuge, Polierpasten und Suspensionen. |

| … eine Bindung | Unsere Wachsmischungen werden mit Hinweisen auf deren Löslichkeit, ihrer Mischbarkeit mit flüssigen Zusätzen, sowie der späteren Reinigung von Werkstück und Werkzeug gekennzeichnet: A = in Alkohol u. Wasser löslich, mischbar mit Fetten und Ölen. U = universal-löslich und -mischbar O = in allen Ölen löslich, mischbar mit allen Fetten. |

| … eine Rautiefe | Es werden verschiedene Rautiefen angegeben: Rz: Die gemittelte Rautiefe aus fünf Einzel- Messstrecken. Ra: rechnerischer Mittelwert entlang der Messstrecke. Rt: maximale Rautiefe , also die größte Differenz der tiefsten Riefe und höchsten Spitze innerhalb einer gemessenen Strecke. |

| … eine Werkstoffhärte | Die Härte des Werkstoffs ist eine sehr wichtige Angabe für die Auswahl der Bearbeitung. Die Angaben richten sich nach dem jeweiligen Mess- verfahren, z.B. Vickers oder Rockwell. |

| … ein Hochglanz | Eine hochglänzende Fläche mit perfekter Ebenheit. Mit dem Auge sind keine Spuren der durchgeführten Arbeiten und eventueller Gefügefehler sichtbar. |

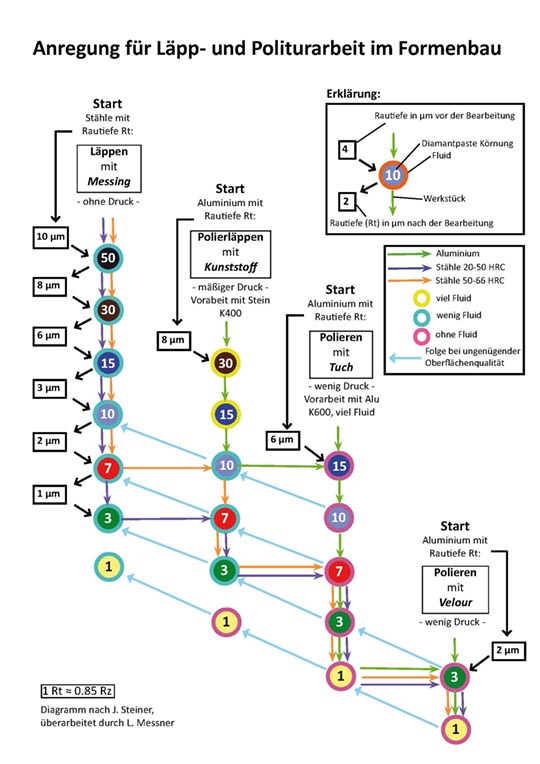

| Läppen | Ein Arbeitsgang, bei dem lose Schleifpartikel in einer Flüssigkeit, zwischen der metallischen Arbeitsscheibe und dem Werkstück abrollen. Mit mäßigem Druck und geringer Geschwindigkeit, bei ständig wechselnder Laufrichtung, erfolgt der Abtrag am Werkstück durch plastische Verformung und Kaltverfestigung. Ergebnis: sehr gute Ebenheit und gleichmäßige Rauhtiefe am Werkstück !!! Oberfläche: mäßig mattes Bild. |

| Polierläppen | Die Bezeichnung für die Bearbeitung mit Schleifpartikeln, die in einer pastösen Schmierschicht noch abrollen können. Hierzu wird eine Paste mit wenig Fluid verdünnt. Als Arbeitsscheibe werden harte Kunststoffe benutzt. Der Andruck und die Geschwindigkeit erfolgen im mittleren Bereich mit kurzer Laufzeit. Die Partikel dürfen sich nicht in den Kunststoff der Arbeitsscheibe einbetten. Ergebnis: Abbau der durch das Läppen erreichten Rauhtiefe ohne die Ebenheit am Werkstück zu verschlechtern. Polierläppen dient auch zur Kontrolle der vorgeschalteten Läpparbeit. Oberfläche: glänzt – daher sind Läppfehler gut sichtbar. |

| Polieren | Bei dem abschließenden Arbeitsgang sollen sich die Schleifpartikel in das weiche Polierwerkzeug einbetten. Es wird kein Fluid zugegeben und mit Druck und hoher Geschwindigkeit gearbeitet. Kurze Arbeitszeiten und sehr hoch konzentrierte Diamantpasten verhindern das Entstehen einer Reliefbildung (Orangenhaut). Ergebnis: gleichmäßige ebene und hochglänzende Oberfläche. So genannte Wolken auf der Oberfläche können, per Hand mit z.B. Watte und der zuletzt benutzten Diamantpaste entfernt werden. Wichtig, eine Arbeitsrichtung wählen, keine kreisenden Bewegungen. Oberfläche: Hochglanz, frei von Riefen der Vorarbeit. |

Spezifisches Gewicht

3,515 g/cm3

Brechungsindex

2,41

Wärmeausdehnung linear

- 0,8 ± 0,1 × 10-6 bei 20 °C

- 1,5 ± 4,8 × 10-6 bei 100 °C – 900 °C

Wärmestabilität (Umwandlung in Graphit)

Graphitierung wird schon durch Spuren von Sauerstoff stark gefördert.

- 800 – 1400 °C – Graphitierung hauptsächlich an der Oberfläche des Kristalls.

- 1400 – 1650 °C – zunehmende innere Graphitierung

- 1650 – 1800°C – spontane Umwandlung

Die Umwandlungstemperaturen sind von der Diamantsorte abhängig und können abweichen.

Oxidation an der Luft

- Langsam ab ca. 500 °C

- Merklich in Stunden ab ca. 600 °C

- Merklich in Minuten ab ca. 1000 °C

Mikrokörnungen oxidieren wesentlich schneller als grobe Einzelkristalle.

Chemische Beständigkeit

- Beständig gegen alle Säuren und Laugen (auch heiße)

- Unbeständig gegen oxidierende Schmelzen, z.B. auch Peroxid ab ca. 450 °C

- Unbeständig gegen karbidbildende Metalle bei Temperaturen ab ca. 900 °C. Hierzu gehören: Fe, Cr, V, W, Ti, Ta, Al.

- Unbeständig gegen Metalle, die im geschmolzenen Zustand Kohlenstoff lösen, wie z.B. Co, Ni, Mn und Pt-Metalle.

Wärmeleitfähigkeit

- Diamant: 1000 – 2500 W (m × K)

- Siliciumcarbid: 350 W (m × K)

- Kupfer: 240 W (m × K)

- Stahl (unlegiert): 48 W (m × K)

- Silber: 429 W (m × K)

Praktische Tabelle für Diamant-Mikrokörnungsgrößen

Eine Betrachtung zur Konzentration vom Diamanten in Läpp- und Poliermitteln.

| Körnungsgröße [µm] | Partikel per Karat* | Oberfläche per Karat* [m2] |

| 0.25 | 3,2 × 1012 | 1,38 |

| 0.7 | 2,4 × 1012 | 0,69 |

| 1 | 5,2 × 109 | 0,35 |

| 3 | 3,2 × 109 | 0,13 |

| 7 | 0,4 × 109 | 0,07 |

| 15 | 23,0 × 106 | 0,03 |

* 5 Karat = 1 Gramm

Auszug aus Berechnungen von Dietrich Borse (ehem. Ernst Winter & Sohn)

Diamanthärte im Verhältnis zu anderen Schleifmitteln

| Härte nach Mohs (Ritzhärte) | Härte nach Vickers | |

| Diamant | 10 | 1000 |

| Siliciumcarbid | 9 | 2600 |

| Aluminiumoxid | 9 | 2060 |

| Bornitrid CBN | 9 | 9000 |

Polierfehler

| Riefen | die Bearbeitungsspuren der gröberen Körnung sind nicht vollständig entfernt worden |

| Abhilfe | Die gröbere Körnung nochmal verwenden und die Spuren der Körnung komplett entfernen – dann auf die nächste Körnung wechseln |

| Relief | harte und weiche Zonen im Stahl |

| Abhilfe | hartes Trägermaterila verwenden |

| Orangenhaut | zu hoher Druck, zu lange Polierzeiten, zu viel Wärme |

| Abhilfe | weniger Druck, härtere Träger verwenden, Vorbearbeitung erneut starten, wenig Filz verwenden |

| Kometenschweif | harte Einschlüsse im Werkstoff |

| Abhilfe | mit höherer Drehzahl polieren |

| Verschmieren | zu viel Druck, zu lange poliert |

| Abhilfe | stufenweise Vorverarbeitung neu starten |

| Korrosion | Kondenswasser und Flugrost |

| Abhilfe | gute Reinigung und Trocknung der Bauteile |

Wissenswertes

- hohe Härte des Werkzeugstahls ergibt ein gutes Polierergebnis

- hoher C/Cr Anteil ergibt ein schlechtes Polierergebnis

- Die Qualität des Diamntpoliermittels spielt eine entscheidene Rolle für das Polierergebnis

- Polykristalliner Diamant ist für höhere Körnungen nicht geeignet, da er schnell bricht – häufig kann das gleiche Ergebnis mit einem günstigeren Produkt erzielt werden

| FEPA Standard | Benennung dia-plus |

| 0 – 0.5 µm | 0.25 µm |

| 1 – 2 µm | 1 µm |

| 1 – 3 µm | 2 µm |

| 2 – 4 µm | 3 µm |

| 3 – 6 µm | 5 µm |

| 4 – 8 µm | 7 µm |

| 6 – 12 µm | 9 µm |

| 8 – 16 µm | 10 µm |

| 10 – 20 µm | 12 µm |

| 15 – 25 µm | 15 µm |

| 30 – 40 µm | 20 µm |

| 40 – 60 µm | 30 µm |

Die Körnungsgrößen sind mikroskopisch bestimmt und per Laserbeugung kontrolliert (hohe statistische Genauigkeit).

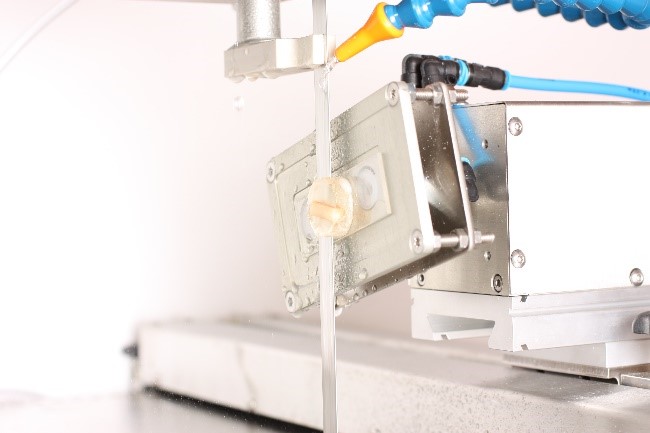

EUKITT 4400 ist ein transparenter lichtpolymerisierender Kunststoff zur Einbettung von u.a. histologischen Proben, die nicht entkalkt werden können und somit mit einem Mikrotom nicht geschnitten werden können. Hierzu zählen z.B. implantattragende Kieferabschnitte, die ausschließlich mit einer Diamantbandsäge (z.B. cut-grinder primus) getrennt werden können. EUKITT 4400 besteht nur aus einer Komponente und ist sehr leicht in der Handhabung.

Er lässt sich außergewöhnlich schnell planparallel schleifen und polieren.

Verwenden Sie zum Einbetten transparente Formen aus PT, die sich wiederverwenden lassen und dünnwandig sind. Das eingebettete Präparat lässt sich so einfach aus der Form herausdrücken. Ein Deckel hilft den Sauerstoffeinfluss zu begrenzen und die Schmierschicht zu reduzieren

Arbeiten Sie mit sauberen Einbettformen und mit sauberen Händen. Legen Sie das entwässerte und mit EUKITT 4400 infiltrierte Präparat auf den Boden einer Einbettform und gießen vorsichtig EUKITT 4400 in die Einbettform, so dass das Präparat vollständig mit Kunststoff bedeckt ist. Schließen Sie den Deckel der Einbettform und legen Sie die Förmchen auf die Schubladeneinsatz vom Polymerisationsgerät KARLO.

Schließen Sie die Schublade vollständig und wählen die Polymerisationszeit aus. KARLO zeigt Ihnen die Minuten der Polymerisation an. Bei EUKITT 4400 sollte die Einbettzeit zwischen 180-210 min unter UV Licht eingestellt werden. Durch die verbaute Luftkühlung benötigen Sie keine Wasserkühlung. KARLO beendet die Polymerisationszeit automatisch nach der eingegebenen Zeit.

Nehmen Sie die Proben aus dem Gerät und drücken die Kunststoffblöcke aus den Einbettformen.

Die sogenannte Schmierschicht belassen Sie auf dem Block und kleben mit Hilfe eines Ausgleichklebers (Technovit 4000) die Probe auf einen geeigneten Kunststoff-Objektträger.

Nun können Sie mit Hilfe der Trenn-Dünnschliff-Technik einen gefärbten Dünnschliff herstellen.

| EUKITT 4400 | 500ml Flasche | Walter Messner GmbH |

| Einbettformen | Klick 1 | Walter Messner GmbH |

| Einbettformen | Klick 2 | Walter Messner GmbH |

| Lichtpolymerisationsgerät Karlo | Walter Messner GmbH | |

| Plexiglas-Objektträger | 25 x 75 x 2 mm | Walter Messner GmbH |

| Plexiglas-Objektträger | 50 x 100 x 2 mm | Walter Messner GmbH |

| Körnung | Maschenweite (Sieb) | Trennbandstärke | |||

| 0,1 mm | 0,2 mm | 0,3 mm | 0,4 mm | ||

| D 64 | 63/53 µm | -276 µm | -376 µm | ||

| D 91 | 90/75 µm | -452 µm | |||

| D 107 | 106/90 µm | -496 µm | |||

| D 126 | 125/106 µm | -650 µm | |||

| D 151 | 150/125 µm | -720 µm | |||

| D 181 | 180/151 µm | -804 µm | -904 µm | ||

| cut-grinder | primus 2 | |

| Design | Standgerät | Tischgerät |

| Schnitthöhe | 310mm | 220mm |

| Spezialist für… | Femur, größere Implantate | Hüftkopf, Kiefersegment, kleinere Implantate |

| Trennbandstärken | 0,1-0,4mm | 0,1-0,3mm |

| Motor | 2 KW | 600 W |

| DGUV Kennzeichen | ja | ja |

| regulierbare Geschwindigkeit | ja | ja |

| Trennbandspannung reguliert über Gasdruckfeder | ja | ja |

| Wasserzufuhr | direkt | direkt oder über Wassertank möglich |

| Aufrüstung mit Parallelführung möglich | nein | ja |

| Gewicht | 110kg | 60kg |

Infiltration und Polymerisation EUKITT 4400

Beispiel

| Alkohol/Wasser | = | 80/20 | 6 Stunden |

| Alkohol/Wasser | = | 96/4 | 6 Stunden |

| Alkohol | = | 100 | 6 Stunden |

| Alkohol | = | 100 | 4 Stunden |

Infiltration

| EUKITT®/Alkohol (100%) | = | 30/70 | 6 Stunden |

| EUKITT®/Alkohol (100%) | = | 50/50 | 8 Stunden |

| EUKITT®/Alkohol (100%) | = | 70/30 | 8 Stunden |

Infiltration und Polymerisation Technovit 7200

Entwässerung und Infiltration

Die Zeiten sind von der Größe der Proben abhängig

| 1 | 70% Alkohol | 3 Tage |

| 2 | 80% Alkohol | 3 Tage |

| 3 | 96% Alkohol | 3 Tage |

| 4 | 100% Alkohol | 3 Tage |

| 5 | 30% Technovit 7200 70% Alkohol | 3 Tage |

| 6 | 50% Technovit 7200 50% Alkohol | 3 Tage |

| 7 | 70% Technovit 7200 30% Alkohol | 3 Tage |

| 8 | 100% Technovit 7200 | 6-8 Tage |

- Zuschneiden der Probe

- Entwässerung und Infiltration

- Polymerisation

- Probe auf den 1. Objektträger kleben

- Anschleifen der Probe

- Vermessen der Probe

- Probe auf den 2. Objektträger kleben (Sandwich)

- Vermessen der Probe

- Trennschliff der eingebetteten Probe

- Vermessen der Probe

- Dünnschliff

Um Knochen histologisch zu untersuchen, müssen diese immer entkalkt werden, um sie mit Hilfe eines Mikrotoms zu schneiden. Als jedoch das Einsetzen von Implantaten immer mehr in den Vordergrund rückte, musste eine neue Untersuchungsmethode entwickelt werden, die es ermöglichte, auch Metalle oder Verbundwerkstoffe zu trennen, Dies war mit einem Mikrotom nicht möglich. Es gab unterschiedliche Ansätze zu einer neuen Technik. Diese waren in den ersten Überlegungen ähnlich. Der Arbeitsgruppe von Pesch und Henschke aus der Pathologie in Erlangen gelang es 1973, histologische Schliffe herzustellen. Dabei kam immer eine Diamant-Kreissäge zum Einsatz. Der hohe Druck, bedingt durch die hohe Geschwindigkeit und den Zwangsvorschub der Trennscheibe, führte jedoch zu Verletzungen im Gewebe. Die Schliffe waren häufig zur weiteren Untersuchung nicht geeignet. Die Arbeitsgruppe um Prof. Pesch entwickelte die Technik allerdings nicht ausreichend weiter. Eine Trennscheibe ist für diese Technik auch nur bedingt einsetzbar, da der große Durchmesser in zu hoher Toleranz schwingt und somit dünne Schliffe nicht zulässt.

Im Jahre 1979 hatte Prof. Karl Donath die Idee, nicht schneidbare Proben mit einem Diamant-Trennband zu trennen. Er traf auf Walter Messner, der zu dieser Zeit im Verkauf eines großen Diamant-Spezialisten beschäftigt war. Die Beiden erwarben zunächst eine Baumarkt-Bandsäge und ließen ein Diamant-Trennband 0,4mm in D 91 fertigen. Dieses war allerdings noch nicht aus Edelstahl gefertigt, weil es die Laserschweißtechnik zu dieser Zeit noch nicht gab. Die erste Parallelführung war aus normalem Baustahl gefertigt und musste schon nach einigen Schnitten ersetzt werden.

Jedoch erzielten Donath, Messner und Karl Donaths damaliger Doktorand Breuner, reproduzierbare Ergebnisse, die bald von Karl Donath veröffentlicht wurden. Es gab Interessenten für die Trenntechnik, jedoch keine verkaufsfähige Trenneinheit. Die Fa. Otto Herrmann erklärte sich bereit, eine Säge, nach den Vorstellungen zu bauen. Walter Messner, inzwischen selbstständig, wurde mit dem Verkauf beauftragt.

Wie alles im Leben, sind der Phantasie keine Grenzen gesetzt – so lieferte Karl Donath stets neue Ideen, um die Technik weiter auszubauen. Ein wichtiger Punkt war die Schlifftechnik. Donath gab die Vorgaben – Die Fa. Otto Herrmann baute in ein Schleifgerät, welches in der Lage war, planparallele Schliffe mit einer Dicke von ca. 30µm herzustellen. Dabei wurde die Arbeitsweise einer Läppmaschine zugrunde gelegt.

Ein großer Schritt in der Trenntechnik wurde durch die sogenannte CP-Technik erzielt. Der Vorteil dieser Trenntechnik ist, dass die Probe permanent bewegt wird und somit immer nur ein Punkt Kontakt hat. Diese Technik erzielt wesentlich schneller bessere Ergebnisse. Zusätzlich wird der der Diamantbelag des Trennbandes noch geschont.

2007 entwickelte Britta Messner die erste Diamant-Pathologiesäge, die nach dem Prinzip der Trenn-Dünnschliff-Technik die Anwender vor Infektionen und Verletzungen schützt. Im Jahre 2010 kam ein ganz neues Dünnschliffsystem (lap-grinder) hinzu, welches heute Dünnschliffe in kleinen Automatikprogrammen herstellt.

Heute sind die Trenneinheiten, die eigentlich ausschließlich für die Pathologie gedacht waren, Trenn-Dünnschliffgeräte, die diese Technik fortführen.